发布时间:2025 10/13

309s不锈钢无缝管作为主打耐高温、抗高温氧化的奥氏体不锈钢,加工需要围绕导热性差、高温强度高、加工硬化倾向明显、易产生热裂纹的材质特性展开。

接下来分步骤讲解:

【加工前】材质确认与表面预处理

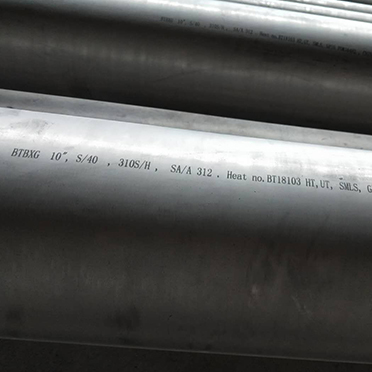

精准识别材质:309S与304、316外观相似,但成分(尤其铬镍含量)差异大,加工参数不同,需通过光谱检测确认成分,避免与其他不锈钢混用导致加工缺陷(如焊接时焊缝强度不达标)。

清洁表面杂质:加工前需清除管表面的油污、氧化皮、粉尘,油污会导致焊接气孔、切削时冒烟;氧化皮会磨损刀具、影响成型精度,可通过酸洗或机械打磨预处理。

【切削加工】控温防硬化、选对刀具参数

309s不锈钢无缝管切削时易因摩擦生热导致加工硬化层(硬度可提升30%-50%) ,加剧刀具磨损,需重点控制:

刀具选择:优先用高速钢(W18Cr4V)或硬质合金刀具(如 WC-Co 类,含钴量≥8%) ,避免用普通碳钢刀具(易崩刃);刀具刃口需锋利,前角取 10°-15°(减少切削力),后角取 8°-12°(减少与硬化层摩擦)。

切削参数:

转速:比加工 304 低 10%-20%(如 Φ50mm 管,转速≤800r/min),防止高温烧刀;

进给量:适中(0.1-0.2mm/r),过大会加重硬化,过小易产生积屑瘤;

切削液:用乳化液或极压切削油(冷却性 + 润滑性兼顾),持续喷淋降温,避免干切。

【焊接加工】防热裂纹、保成分匹配

309s不锈钢无缝管常用于高温场景(如炉管、热交换器),焊接质量直接影响耐高温性,需注意:

焊材匹配:用同材质 / 近成分焊材,如手工焊选E309L 焊条,氩弧焊选ER309L 焊丝(含 L 表示低碳,减少晶间腐蚀风险),避免用 304 焊材(铬镍含量低,焊缝耐高温性差)。

控制热输入:

用小电流(比焊 304 低 5%-10%,如 Φ3mm 焊丝电流 80-120A)、短电弧,避免长时间加热导致焊缝及热影响区(HAZ)过热,引发热裂纹;

厚壁管焊接时,分层施焊,层间温度控制在 150℃以下(用测温仪监测),防止累计热量过高。

焊后处理:若用于高温或腐蚀环境,需做固溶处理(1050-1100℃保温后快速水冷) ,消除焊接应力,溶解晶界碳化物,恢复耐腐蚀性和高温强度。

【成型加工】防开裂、控温度

309s不锈钢无缝管常温下塑性略低于304,冷成型易开裂,需注意:

弯曲加工:

冷弯:弯曲半径≥3 倍管径(如 Φ20mm 管,半径≥60mm),避免强行小半径弯曲;弯曲前可对弯曲部位预热至 200-300℃(软化材质,减少开裂);

热弯:若管径大 / 壁厚(如 Φ100mm 以上),需加热至 800-1000℃(奥氏体区,塑性最佳),加热时用中性火焰(防氧化),弯曲后缓慢冷却至室温。

扩口 / 缩口:用专用模具,缓慢施力,避免瞬间高压导致端口开裂;扩口前可在端口涂少量润滑油,减少模具摩擦。

【热处理与检测】消应力、保性能

热处理时机:冷加工(切削、弯曲)或焊接后,需做去应力退火(300-400℃保温 1-2h,随炉冷却) ,消除内应力,防止后续使用中变形;若用于高温场景,必须做固溶处理。

质量检测:

表面:检查是否有裂纹、划伤、凹陷(309S 高温使用时,表面缺陷易成为氧化起点);

焊接:用超声探伤(UT)或射线检测(RT)排查焊缝内部缺陷(如气孔、未熔合);

尺寸:核对外径、壁厚公差(符合 GB/T 14976 等标准),避免因加工偏差影响装配。

309s不锈钢无缝管加工应控温防热损、防硬化防裂、保成分匹配,始终围绕其耐高温但导热差、易硬化的特性,调整刀具、参数和工艺,避免因加工不当破坏其高温性能和耐腐蚀性。