发布时间:2025 08/08

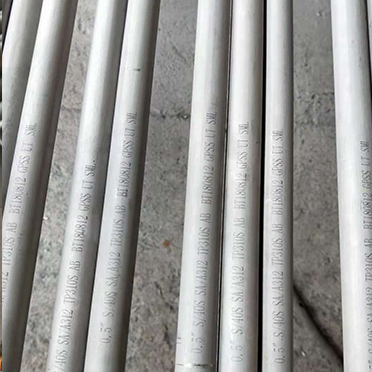

309s不锈钢无缝管在使用中出现失效,需要结合材料特性和失效机制分析原因:

一.材料特性与潜在失效诱因

高温氧化失效:

309S因含铬23%、镍13%,高温抗氧化性优于304不锈钢(980℃以下稳定),但长期超温服役可能导致氧化皮剥落,加速壁厚减薄。

失效表现:管壁局部减薄>30%,伴随龟裂状氧化层。

晶间腐蚀敏感性:

尽管为低碳设计(C≤0.08%),若焊接或热处理时在450-850℃敏化区间停留过久,仍会引发铬碳化物沿晶界析出,导致贫铬区腐蚀。

典型特征:焊缝热影响区出现“刀口腐蚀”,电镜下可见晶界网状裂纹。

应力腐蚀开裂(SCC):

在含氯离子介质(如海水、化工流体)中,拉应力与腐蚀协同作用易诱发穿晶/沿晶裂纹:

临界条件:Cl⁻>50ppm+应力>50%屈服强度时风险剧增。

断口形态:宏观脆性断裂,微观可见“河流花样”解理特征。

二.工艺缺陷引发的失效

焊接缺陷:未焊透或气孔成为腐蚀起始点,涡流检测显示信号异常波动。

冷加工残余应力:冷拔管变形量>30%时,X射线衍射测出残余应力≥350MPa。

热处理不当:固溶处理不充分导致碳化物聚集,金相显示晶界连续碳化铬链。

如何预防改进?

1、材料优化

超低碳控制(C≤0.03%)+ 添加钛/铌稳定化元素(如321、347合金)。

2、工艺控制

焊接:层温≤150℃,焊后1060-1100℃固溶处理+急冷。

安装:避免与碳钢直接接触,防止电偶腐蚀。

3、环境监控

氯离子浓度实时监测,介质温度控制在设计值80%以下。

通过针对性优化材料与工艺,可显著提升309s不锈钢无缝管在高温腐蚀环境下的服役可靠性。